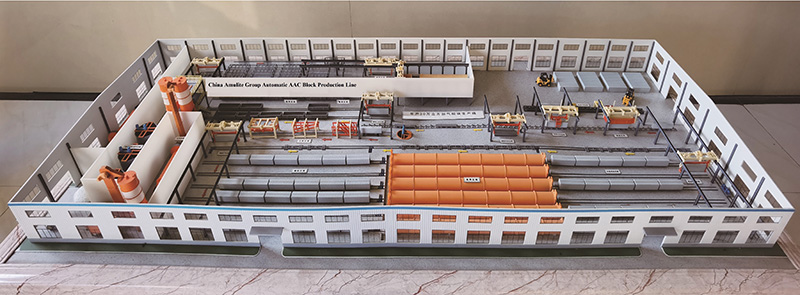

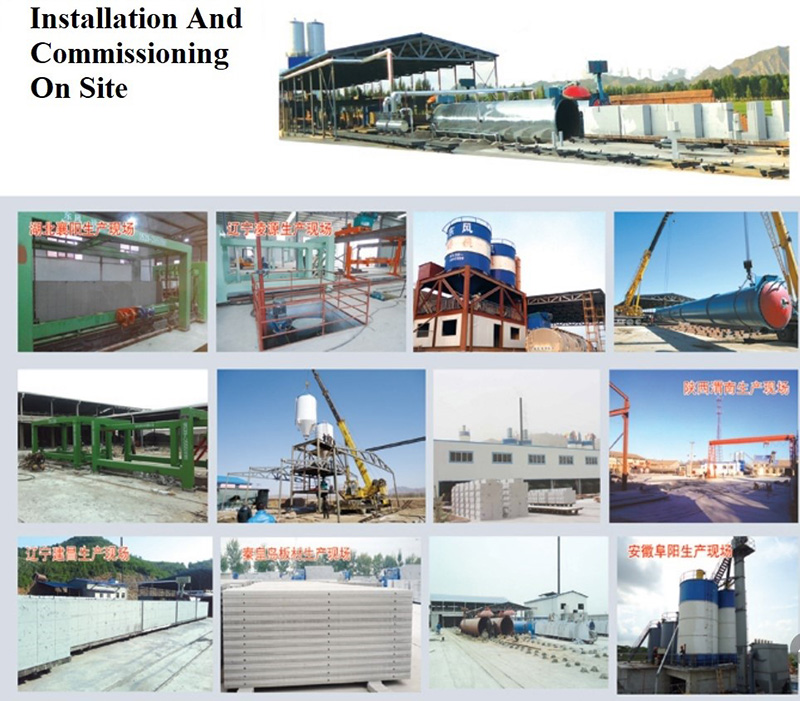

Автоматическая линия по производству блоков Amulite Amulite

Краткое описание:

Информация о продукте

Теги продукта

Что такое блок AAC?

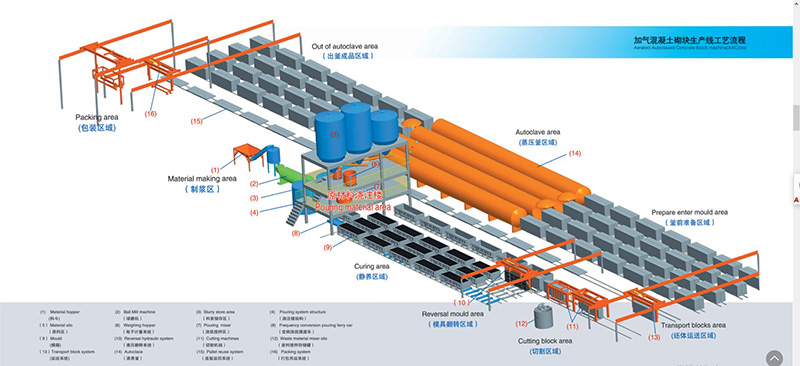

Концепция блока AAC: Блок AAC основан на кремнистых материалах (песок, летучая зола, кремнеземсодержащие материалы и т. д.) и известковых материалах (известь, цемент) в качестве основного сырья, смешанных с воздухововлекающими агентами (алюминиевый порошок). После процесса дозирования сырья, смешивания жидкого раствора, заливки, предварительного отверждения, резки, автоклава, процесса отверждения и упаковки для производства готовых изделий из блоков AAC; его называют газобетоном, потому что он содержит большое количество однородных и мелких пор после Он газированный.

Каков процесс производства блочных продуктов AAC?

Каков процесс производства блочных продуктов AAC?

1) :Все сырьевые материалы дозируются и смешанная суспензия;

2): Жидкость поступает в систему заливки, после смешивания затем заливается в форму;

3) : Внутри пресс-формы (армирование панели), после определенной температуры и времени предварительного отверждения;

4) :После того, как влажная панель достигнет определенной твердости, пресс-форма и панели будут подняты на станок для резки с помощью переворотного крана, и переворотный кран выполнит следующую функцию:

5) : A: нужно повернуть коробку пресс-формы на 90 градусов в воздухе (одна сторона коробки пресс-формы становится опорной тележкой для корпуса мокрой панели до завершения процесса автоклавирования),

6) :B :Поднимается на тележку или опорную раму для резки, чтобы полностью открыть форму;C:Снятая рама формы и боковая пластина возвратного автоклава объединяются, образуя коробку формы после очистки, распыления масла и повторного использования. Заливка;

7) : Корпус мокрой панели разрезается на автомате для резки в шесть этапов: 1: сначала режется обе стороны корпуса панели по вертикали; 2: затем режется продольно и горизонтально;

8) : Наконец режет горизонтально, горизонтально или ножом;

9) : Корпус разрезанной панели поднимается с крана-полуфабриката вместе с нижней пластиной на тележку автоклава;

10) :Затем сгруппированы в автоклав для отверждения при высокой температуре и высоком давлении;

11) :После отверждения в автоклаве тележка будет вынута и оставлена в автоклаве;

12): Готовая продукция штабелируется или загружается на грузовик краном для размещения готовой продукции, хорошо упаковывается;

13): Возвращена боковая пластина автоклавного отверждения;

Об основном сырье Введение

Производство блоков газобетона богато сырьем, особенно использованием летучей золы в качестве сырья, которое может не только комплексно использовать остатки промышленных отходов, лечить загрязнение окружающей среды и не наносить ущерб сельскохозяйственным угодьям, но также создавать хорошие социальные и экономические выгоды, это Является хорошей заменой традиционным полнотелым глиняным кирпичам. Хорошие многообещающие стеновые продукты были высоко оценены правительством, компанией по недвижимости, строительной командой, а правительство разработало налоговую политику, политику защиты окружающей среды, мы можем предвидеть широкие перспективы развития рынка;

1. Летучая зола/кварцевый песок

Летучая зола/кварцевый песок являются основным сырьем для производства блоков газобетона и основным источником кремниевых и алюминиевых компонентов газобетона;

2. Цемент

Цемент является основным источником прочности блоков газобетона, он обеспечивает основные известковые материалы для блоков газобетона. Цемент, подходящий для производства блоков газобетона, следует выбирать в основном с точки зрения типа и марки цемента; при производстве используется обычный портландцемент марки 52,5. В первую очередь следует выбирать цемент. В общем, чтобы снизить себестоимость производства, также можно использовать обычный портландцемент марки 42,5;

3. Лайм

Известь также является одним из основных сырьевых материалов для производства блоков газобетона. Ее основная функция заключается в сотрудничестве с цементом для получения эффективного оксида кальция, чтобы она могла взаимодействовать с SIO2 и Al203 в кремнистых материалах в гидротермальных условиях для производства гидрата кремния и кальция. Кислота. Таким образом, известь является одним из основных источников прочности блока газобетона. Эффективное содержание оксида кальция в извести, используемой для производства блока газобетона, должно быть выше 65%, предпочтительно выше 80%.

4. Гипс

Гипс является регулятором процесса выделения воздуха при производстве блоков газобетона. Регулирующее действие гипса в основном отражается в замедлении разваривания негашеной извести и скорости загустения суспензии. Основным химическим компонентом гипса является CASO4; существует три типа гипса. Рынок; сырой гипс, ангидрит и гипс. Кроме того, в процессе химического производства также производятся отходы гипса. Например, фосфогипс от производства фосфатных удобрений, фторгипс от производства фторсодержащих химикатов и гипс от производства титана. Диоксид. Эти гипсы имеют низкую стоимость и могут заменить природный гипс и снизить производственные затраты;

5. Воздухообразующий агент

Блок AAC должен содержать воздухообразующий агент для создания пор в блоке и формирования легкой пористой структуры;

6. Стабилизатор пены

После выделения газов воздухообразующего агента из-за тонкой стенки формы пену легко сломать и разрушить под воздействием различных условий, что влияет на качество бетона. Поэтому в состав необходимо добавить стабилизатор пены. Жидкость.

Производственный процесс

1): Хранение и поставка сырья для блока AAC

Сырье доставляется на завод на автомобилях, а муха (песок, каменный порошок) концентрируется на складе сырья, а при использовании транспортируется в бункер. Цемент в мешках или сыпучий цемент хранится на складе цемента. При использовании он загружается и транспортируется в бункер. Химические вещества, алюминиевый порошок и т. д. помещаются в хранилище химикатов и хранилище алюминиевого порошка, соответственно, и при использовании передаются в производственный цех.

2) ![]() переработка сырья для блоков AAC

переработка сырья для блоков AAC

Летучая зола (или песок, каменный порошок) отправляется в шаровую мельницу через электромагнитный вибрационный питатель и ленточный конвейер, а измельченная летучая зола (или песок, каменный порошок) отправляется в шламовый резервуар для хранения с помощью насоса для летучей золы.

Известь отправляется в щековую дробилку с помощью электромагнитного вибрационного питателя и ленточного конвейера для дробления. Дробленая известь транспортируется в резервуар для хранения извести ковшовым элеватором, а затем отправляется в шаровую мельницу с помощью винтового конвейера. Винтовой конвейер и Ковшовым элеватором подаются в дозатор порошка. После того, как химикаты вручную отмерены в определенной пропорции, готовится раствор определенной концентрации и отправляется в резервуар для хранения на хранение.

Алюминиевый порошок транспортируется со склада алюминиевого порошка в производственный цех и поднимается на второй этаж дозировочного здания с помощью электрического подъемника. Залейте в смеситель, чтобы количественно добавить воду, и размешайте ее до суспензии алюминиевого порошка.

3): Смешивание суспензии и заливка блоков AAC;

Известь и цемент последовательно отправляются на автоматические весы с помощью винтового конвейера под дозировочным резервуаром для порошка для совокупного измерения. Под весами находится винтовой конвейер для равномерного добавления материалов в заливочный смеситель.

Летучая зола (или песок, каменный порошок) и суспензия отходов помещаются в измерительный цилиндр для измерения. После измерения различных материалов форма устанавливается на место, и суспензия может быть перемешана. Шлам должен соответствовать технологическим требованиям (приблизительно 45 ℃) Перед заливкой. Если температуры недостаточно, нагрев автоклава может быть осуществлен в резервуаре для дозирования суспензии, а суспензия алюминиевого порошка может быть добавлена за 0,5-1 минуту до заливки материалов;

4) :Предварительное отверждение и резка блоков AAC

После заливки пресс-форма перемещается в камеру первоначального отверждения с помощью конвейерной цепи для газификации и первоначальной настройки. Температура в помещении составляет 50 ~ 70 ℃, а время начального отверждения составляет 1,5-2 часа (в зависимости от благоприятных географических условий, это Процесс можно исключить). Используйте подъемник отрицательного давления, чтобы поднять раму формы и тело влажного блока на стол для резки, где заранее размещается нижняя пластина тележки автоклава. Снимите раму формы. Станок для резки выполняет поперечные разрезы ,Продольная резка и фрезеровка мокрого блока.Рама формы поднимается обратно в тележку для очистки и обезжиривания, а затем поднимается в тележку для следующей отливки. Корпус вырезанного блока и нижняя пластина автоклава поднимаются на тележку автоклава с помощью крана и устанавливаются на нее. Два этажа. Между этажами четыре опоры, и несколько автоклавных тележек сгруппированы вместе.

Отходы по краям и углам тела мокрого блока, образующиеся во время резки, отправляются в мешалку для шлама рядом с режущим станком с помощью шнекового конвейера, а вода добавляется для получения суспензии отходов для использования в пакетировании.

5) : Автоклавированный блок AAC и готовая продукция.

После того, как корпус собран на парковочной линии перед автоклавом, откройте дверь автоклава, выходящую из автоклава, сначала вытащите готовую тележку автоклава из автоклава с помощью подъемника, а затем потяните тележку автоклава для автоклавирования. В автоклав с помощью подъемника автоклав обслуживается. Готовая продукция на тележке автоклава поднимается на склад готовой продукции мостовым краном, а затем транспортируется на склад готовой продукции вилочным погрузчиком. Пустая тележка автоклава и дно Пластина автоклава поднимается обратно на линию возврата каретки, а укладчик тянется назад подъемником после очистки. Переходите к следующему циклу.

Выставка производственного оборудования

1): Секция измельчения и изготовления суспензии

| Традиционный процесс контроля плотности суспензии не является строгим. Плотность протоплазмы часто определяется искусственным измерением. Ошибка больше. Плотность циркулирующей основной плазмы используется для контроля на основе опыта. Так, при производстве высококачественных продуктов в небольших объемах .Квалифицированная скорость и качество продукции не идеальны. Плотность амулита с использованием новейшего метода измерения трубопровода имеет следующие преимущества.1. Навозная жижа циркулирует между резервуаром и денсиметром, данные о плотности навозной жижи измеряются по трубопроводу плотности в реальной извести и обратной связи с центральной диспетчерской. Чтобы отрегулировать соотношение воды при варке шаровой мельницы и заполнении Шламового резервуара. Цель непрерывной коррекции плотности в реальном времени достигается:2. Труба для измерения плотности должна измерять концентрацию всей суспензии. Измеряйте точность без ошибок. А затем промывайте всю трубу после смены, чтобы обеспечить точность следующего измерения. |  | |||

| ||||

| Машина для производства суспензии летучей золы | Миксер для хранения навозной жижи | Материальная шкала | Система заливки | |

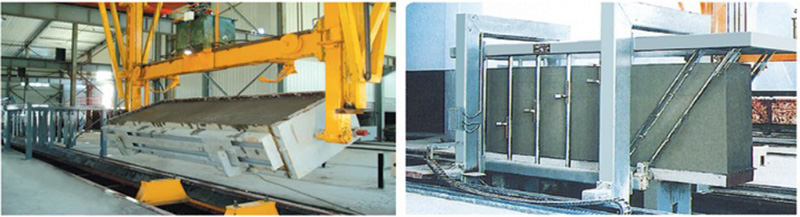

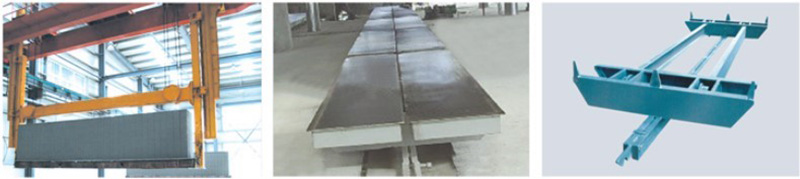

| 2):Оборачиваемость и раздел резки | ||||

Основные характеристики автомата для резки Amulite1): Простая конструкция, удобная в установке и обслуживании;2) : Крепится к земле, приводится в движение планетарным редуктором. При вертикальной резке режущий станок выполняет эксцентричную и качающуюся резку, что повышает эффективность резки. Делает более удобным изменение размера резки. Основные характеристики автомата для резки Amulite1): Простая конструкция, удобная в установке и обслуживании;2) : Крепится к земле, приводится в движение планетарным редуктором. При вертикальной резке режущий станок выполняет эксцентричную и качающуюся резку, что повышает эффективность резки. Делает более удобным изменение размера резки. 3) : Впитывая немецкие технологии, добавлен вакуумный аспиратор, этот режущий станок может легко избавиться от отходов вышеперечисленных материалов, не разрушая какую-либо часть готовых блоков и обеспечивая скорость прохождения продукции; 4) : Благодаря 6-сторонней резке всего блока скорость прохождения продукта увеличивается, поскольку на качество готовой продукции больше не влияет смена пресс-форм. 5) :Высокая шероховатость поверхности готовых блоков благоприятна для строительной эксплуатации и строительства. 6) :Приняв технологию числового управления позиционированием, эта машина уменьшает тряску в процессе поворота, перемещения, резки и транспортировки. Кроме того, по запросу клиента ее можно модернизировать до системы управления ПЛК, чтобы увеличить скорость прохождения продукта. | ||||

| ||||

| Гидравлический преобразователь частоты оборотный кран | Горизонтальный отрезной станок | |||

| 1): Гидравлический поворотный кран с преобразователем частоты поворачивает пресс-форму с блоком на 90 градусов, помещает ее на перетаскивающую тележку блока преобразования частоты и выполняет работы по разборке формы;2): Тележка для перетаскивания блоков с преобразованием частоты перетаскивает блок на режущий станок для резки. Оборотный кран реорганизует, очищает и полирует пресс-форму и поддоны, чтобы подготовить их к повторному использованию. | Поворотный кран поворачивает форму на 90 градусов, снимает форму и помещает весь блок и нижнюю пластину на тележку для перетаскивания блоков. Тележка для перетаскивания блоков доставит весь блок в станок для резки и завершит горизонтальную резку, отслаивая весь блок с двух сторон и разделяя его. Ненужные материалы. | |||

| ||||

| 3):Обратный кран для удаления нижнего ненужного материала | ||||||||||

| Это устройство разработано компанией Amulite Group, чтобы помочь нашим клиентам полностью решить проблему отходов нижнего материала.Это устройство включает в себя переворотную платформу и кран, оно может удалять верхний и нижний ненужный материал. Этот кран также может использоваться в качестве транспортного крана для полуфабрикатов. | |||||||||

| Транспортный кран перед автоклавом | Опорная пластина | Автоклавная тележка | ||||||||

| ||||||||||

| После резки транспортный кран переносит блок на тележку автоклава для входа в автоклав. Это устройство имеет простую структуру, стабильную работу, хорошее качество и простоту в обслуживании. | Опорная пластина, разработанная Amulite Group, также может быть боковой пластиной, ее не нужно менять, пока она не выйдет из автоклава. Она изготовлена из марганцевой стали и никогда не деформируется под воздействием высокой температуры и давления. | Он состоит из профильной стали хорошего качества и имеет простую структуру. Застревания и искажения не произойдут при высокой температуре и высоком давлении в среде отверждения в автоклаве. Кран поместил влажный блок на тележку для отверждения в автоклаве и в автоклав для автоклавирования. Сохраняется до снятия готовых блоков; | ||||||||

| 4): Оборудование для обработки готовой продукции | ||||||||||

| Обычно в автоклавированных блоках и пластинах иногда возникают слипания. Разделительная машина предназначена для полного разделения клеевых блоков без какого-либо повреждения блоков, что объединяет функции традиционной разделительной машины и носителя готового продукта. Каждая разделяющая рука управляется независимо, Решена проблема разделения блоков и панелей на одной и той же форме; оборудование осуществляет эффективную и бережную обработку, снижая общую стоимость и одновременно обеспечивая уровень качества. | |||||||||

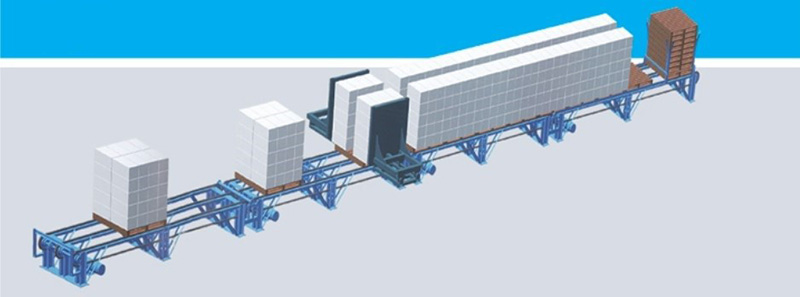

| Линия транспортировки и упаковки | ||||||||||

| ||||||||||

| Эта системная линия включает в себя линию транспортировки и упаковки деревянных поддонов, которая в основном предназначена для готовых блоков AAC. Вся пресс-форма будет перемещаться на деревянный поддон за один раз с помощью зажимного устройства для готовой продукции для дальнейшего распределения и упаковки. Эта линия. Эта машина имеет такие характеристики, как автоматическое распределение с помощью компьютера, точное позиционирование во время транспортировки и автоматическое разделение загруженного деревянного поддона, в этом случае это удобно для упаковки и транспортировки. | ||||||||||

| 5): больше машин показывают | ||||||||||

Готовая продукция Зажим Готовая продукция Зажим |  Поворотный зажим Поворотный зажим | |||||||||

| ||||||||||

| Специальный кран для панелей | Штепсельная машина | Открытый игровой автомат | ||||||||

| ||||||||||

| Шаровая Мельница | Зубодробилка, мордоворот | Автоклав | Котел | |||||||

| ||||||||||